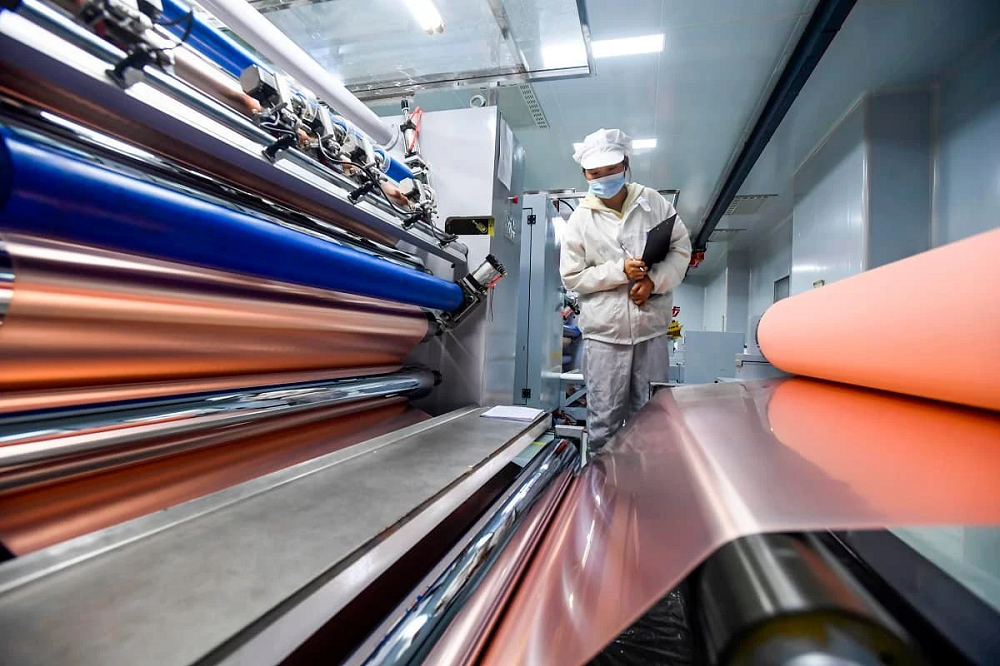

செப்புப் படலம், இந்த வெளித்தோற்றத்தில் எளிமையான மிக மெல்லிய செப்புத் தாள், மிகவும் நுட்பமான மற்றும் சிக்கலான உற்பத்தி செயல்முறையைக் கொண்டுள்ளது. இந்த செயல்முறை முக்கியமாக தாமிரத்தைப் பிரித்தெடுத்தல் மற்றும் சுத்திகரித்தல், செப்புப் படலம் உற்பத்தி மற்றும் பிந்தைய செயலாக்க படிகளை உள்ளடக்கியது.

முதல் படி தாமிரத்தைப் பிரித்தெடுத்து சுத்திகரிப்பதாகும். அமெரிக்க புவியியல் ஆய்வின் (USGS) தரவுகளின்படி, 2021 ஆம் ஆண்டில் உலகளாவிய செப்புத் தாது உற்பத்தி 20 மில்லியன் டன்களை எட்டியது (USGS, 2021). செப்புத் தாதுவைப் பிரித்தெடுத்த பிறகு, நசுக்குதல், அரைத்தல் மற்றும் மிதவை போன்ற படிகள் மூலம், சுமார் 30% செப்பு உள்ளடக்கம் கொண்ட செப்பு அடர்வைப் பெறலாம். இந்த செப்பு அடர்வுகள் பின்னர் உருக்குதல், மாற்றி சுத்திகரிப்பு மற்றும் மின்னாற்பகுப்பு உள்ளிட்ட சுத்திகரிப்பு செயல்முறைக்கு உட்படுகின்றன, இறுதியில் 99.99% வரை தூய்மையுடன் மின்னாற்பகுப்பு செம்பை உருவாக்குகின்றன.

அடுத்து செப்புப் படலத்தின் உற்பத்தி செயல்முறை வருகிறது, இது உற்பத்தி முறையைப் பொறுத்து இரண்டு வகைகளாகப் பிரிக்கப்படலாம்: மின்னாற்பகுப்பு செப்புப் படலம் மற்றும் உருட்டப்பட்ட செப்புப் படலம்.

மின்னாற்பகுப்பு செப்பு படலம் ஒரு மின்னாற்பகுப்பு செயல்முறை மூலம் தயாரிக்கப்படுகிறது. ஒரு மின்னாற்பகுப்பு கலத்தில், செப்பு அனோட் படிப்படியாக எலக்ட்ரோலைட்டின் செயல்பாட்டின் கீழ் கரைகிறது, மேலும் மின்னோட்டத்தால் இயக்கப்படும் செப்பு அயனிகள் கேத்தோடு நோக்கி நகர்ந்து கேத்தோடு மேற்பரப்பில் செப்பு படிவுகளை உருவாக்குகின்றன. மின்னாற்பகுப்பு செப்பு படலத்தின் தடிமன் பொதுவாக 5 முதல் 200 மைக்ரோமீட்டர்கள் வரை இருக்கும், இது அச்சிடப்பட்ட சர்க்யூட் போர்டு (PCB) தொழில்நுட்பத்தின் தேவைகளுக்கு ஏற்ப துல்லியமாக கட்டுப்படுத்தப்படலாம் (Yu, 1988).

மறுபுறம், உருட்டப்பட்ட செப்புத் தகடு இயந்திரத்தனமாக தயாரிக்கப்படுகிறது. பல மில்லிமீட்டர் தடிமன் கொண்ட செப்புத் தாளில் இருந்து தொடங்கி, அது படிப்படியாக உருட்டுவதன் மூலம் மெலிந்து, இறுதியில் மைக்ரோமீட்டர் மட்டத்தில் தடிமன் கொண்ட செப்புத் தகட்டை உருவாக்குகிறது (கூம்ப்ஸ் ஜூனியர், 2007). இந்த வகை செப்புத் தகடு மின்னாற்பகுப்பு செப்புத் தகட்டை விட மென்மையான மேற்பரப்பைக் கொண்டுள்ளது, ஆனால் அதன் உற்பத்தி செயல்முறை அதிக ஆற்றலைப் பயன்படுத்துகிறது.

செப்புத் தகடு தயாரிக்கப்பட்ட பிறகு, அதன் செயல்திறனை மேம்படுத்த, அனீலிங், மேற்பரப்பு சிகிச்சை போன்ற பிந்தைய செயலாக்கத்திற்கு உட்படுத்தப்படுவது வழக்கமாக அவசியம். உதாரணமாக, அனீலிங் செப்புத் தகட்டின் நீர்த்துப்போகும் தன்மை மற்றும் கடினத்தன்மையை மேம்படுத்தும், அதே நேரத்தில் மேற்பரப்பு சிகிச்சை (ஆக்சிஜனேற்றம் அல்லது பூச்சு போன்றவை) செப்புத் தகட்டின் அரிப்பு எதிர்ப்பு மற்றும் ஒட்டுதலை மேம்படுத்தும்.

சுருக்கமாக, செப்புப் படலத்தின் உற்பத்தி மற்றும் உற்பத்தி செயல்முறை சிக்கலானது என்றாலும், தயாரிப்பு வெளியீடு நமது நவீன வாழ்க்கையில் ஆழமான தாக்கத்தை ஏற்படுத்துகிறது. இது தொழில்நுட்ப முன்னேற்றத்தின் வெளிப்பாடாகும், துல்லியமான உற்பத்தி நுட்பங்கள் மூலம் இயற்கை வளங்களை உயர் தொழில்நுட்ப தயாரிப்புகளாக மாற்றுகிறது.

இருப்பினும், செப்புப் படலத்தை உற்பத்தி செய்யும் செயல்முறை ஆற்றல் நுகர்வு, சுற்றுச்சூழல் பாதிப்பு போன்ற சில சவால்களையும் கொண்டுவருகிறது. ஒரு அறிக்கையின்படி, 1 டன் தாமிரத்தை உற்பத்தி செய்ய சுமார் 220GJ ஆற்றல் தேவைப்படுகிறது, மேலும் 2.2 டன் கார்பன் டை ஆக்சைடு வெளியேற்றத்தை உருவாக்குகிறது (நார்தே மற்றும் பலர், 2014). எனவே, செப்புப் படலத்தை உற்பத்தி செய்வதற்கு மிகவும் திறமையான மற்றும் சுற்றுச்சூழலுக்கு உகந்த வழிகளைக் கண்டறிய வேண்டும்.

மறுசுழற்சி செய்யப்பட்ட தாமிரத்தைப் பயன்படுத்தி செப்புப் படலம் தயாரிப்பது ஒரு சாத்தியமான தீர்வாகும். மறுசுழற்சி செய்யப்பட்ட தாமிரத்தை உற்பத்தி செய்வதற்கான ஆற்றல் நுகர்வு முதன்மை தாமிரத்தின் ஆற்றல் நுகர்வுடன் ஒப்பிடும்போது 20% மட்டுமே என்றும், இது செப்பு தாது வளங்களை சுரண்டுவதைக் குறைக்கிறது என்றும் தெரிவிக்கப்பட்டுள்ளது (UNEP, 2011). கூடுதலாக, தொழில்நுட்பத்தின் முன்னேற்றத்துடன், நாம் மிகவும் திறமையான மற்றும் ஆற்றல் சேமிப்பு செப்புப் படலம் உற்பத்தி நுட்பங்களை உருவாக்கலாம், இதனால் அவற்றின் சுற்றுச்சூழல் தாக்கம் மேலும் குறையும்.

முடிவில், செப்புப் படலத்தின் உற்பத்தி மற்றும் உற்பத்தி செயல்முறை என்பது சவால்கள் மற்றும் வாய்ப்புகள் நிறைந்த ஒரு தொழில்நுட்பத் துறையாகும். நாம் குறிப்பிடத்தக்க முன்னேற்றம் அடைந்திருந்தாலும், நமது சுற்றுச்சூழலைப் பாதுகாக்கும் அதே வேளையில், செப்புப் படலம் நமது அன்றாடத் தேவைகளைப் பூர்த்தி செய்வதை உறுதி செய்வதற்கு இன்னும் நிறைய வேலைகள் செய்ய வேண்டியுள்ளது.

இடுகை நேரம்: ஜூலை-08-2023